在眼药水的生产过程中,无菌眼药水灌装机起着举足轻重的作用。它凭借一系列卓越的优势,保障了眼药水的质量、安全性以及生产效率。

一、高度无菌保障,守护用药安全底线

无菌眼药水灌装机的核心优势之一在于其无与伦比的无菌环境营造能力。设备采用全封闭式结构设计,构建起一道坚固的防护屏障,有效隔绝外界的尘埃、微生物及其他污染物。其内部配备了多层级高效空气过滤系统,如 HEPA(高效空气过滤器)和 UPLA(超高效空气过滤器),能够精准捕获并过滤掉极其微小的颗粒与微生物,确保灌装区域的空气质量达到 Class 100 甚至更高的严苛洁净标准。

在生产前及生产过程中,灌装机对与眼药水直接接触的所有部件,包括灌装针头、输送管道、储存容器等,实施严格的灭菌程序。常见的灭菌方式有高温蒸汽灭菌、化学消毒剂灭菌以及紫外线灭菌等,且这些灭菌过程均遵循严格的时间、温度及浓度标准,以保证彻底清除任何可能残留的微生物,从源头上杜绝了眼药水在灌装环节遭受污染的风险,为患者的眼部健康提供了*为坚实的安全保障。

二、超精准计量,保障眼药水疗效稳定

该灌装机在计量精度方面表现卓越非凡。它依托先进的传感器技术与精密的计量泵系统,能够对眼药水的灌装量进行极其**的控制。无论眼药水的包装规格是常见的 5 毫升、10 毫升,还是更小剂量的试用装或特殊定制规格,灌装机都可将灌装误差严格控制在极小范围内,通常能够达到 ±0.1% 以内的高精度水平。

这种高度精准的计量能力对于眼药水的疗效发挥具有至关重要的意义。眼药水作为直接作用于眼部敏感组织的药物剂型,其有效成分的含量准确性直接关系到治疗效果。精准的灌装量确保了每一瓶眼药水都能为患者提供稳定且一致的药物剂量,避免因剂量过多或过少而引发的治疗效果不佳、不良反应增加等潜在风险,使医生和患者能够对药物的疗效有更为可靠的预期与信心。

三、高效自动化生产,提升产能与品质稳定性

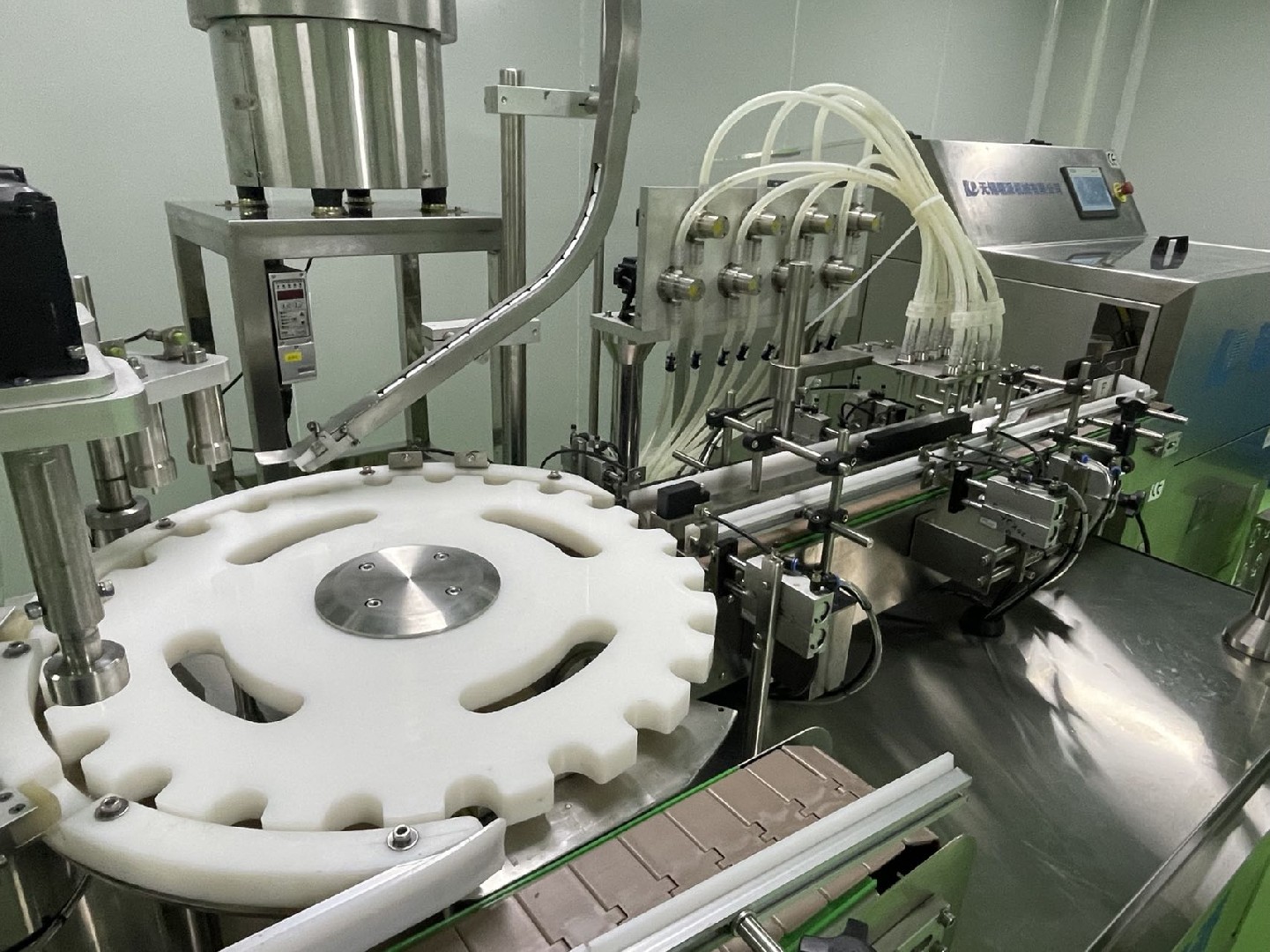

无菌眼药水灌装机具备高度自动化的生产流程,极大地提高了生产效率与产品质量的稳定性。从眼药水原料的自动输送、精准灌装,到包装容器的自动上料、定位与封口,整个过程在先进的自动化控制系统的**指挥与协调下,如同一部精密运转的工业交响乐,各个环节紧密衔接、高效流畅地进行。

其灌装速度可根据生产需求进行灵活调整,**可达每分钟数十甚至上百支的高速灌装能力,且在高速运行过程中仍能保持极高的灌装精度与稳定性。自动化的封口工艺采用先进的热封或压封技术,能够确保包装封口的严密性与完整性,有效防止空气、水分等外界因素对眼药水质量产生不良影响,从而大大延长了眼药水的保质期与稳定性。此外,自动化生产还显著降低了人工操作带来的误差与污染风险,进一步提升了产品的质量可靠性与一致性。

四、卓越兼容性,满足多元产品与包装需求

这款灌装机展现出了出色的兼容性,能够适应多种不同类型的眼药水产品及包装容器。在眼药水产品方面,无论是清澈透明的水性眼药水、略显黏稠的凝胶状眼药水,还是含有特殊活性成分或添加剂的复合型眼药水,灌装机都能依据其独特的物理化学性质,通过调整灌装参数与工艺设置,实现精准无误的灌装作业。

在包装容器兼容性上,它可以完美适配各类常见的眼药水包装材料与形状,如塑料瓶、玻璃瓶、软管等,以及不同容量、不同口径和不同形状(圆形、椭圆形、方形等)的包装容器。这种强大的兼容性使得制药企业能够根据市场需求与产品创新战略,灵活选择不同的眼药水配方与包装形式,快速推出多样化的产品系列,满足不同消费者群体的个性化需求,极大地增强了企业在眼科用药市场的竞争力与应变能力。

五、智能便捷操控,降低人力成本与操作难度

现代无菌眼药水灌装机融入了智能化的操控系统,为生产过程带来了前所未有的便捷性与高效性。设备配备了直观友好的人机交互界面(HMI),通常采用大屏幕触摸屏设计,操作人员只需通过简单的触摸操作,即可轻松完成各种复杂的生产参数设置,如灌装量、灌装速度、温度、压力等,同时还能实时查看设备的运行状态、生产数据统计分析结果以及故障报警信息等。

智能化控制系统还具备自动诊断与自我调整功能,能够实时监测设备各关键部件的运行状况,一旦检测到异常情况,如灌装针头堵塞、物料供应不足、设备温度异常等,系统会立即发出精准的故障报警,并根据预设的程序自动采取相应的调整措施或停机保护动作,有效避免了因设备故障导致的生产中断与产品质量事故。这种智能化的操控与维护模式不仅显著降低了操作人员的劳动强度与工作难度,减少了对专业技术人员的依赖,从而有效降低了企业的人力成本,同时也大大提高了设备的运行稳定性与可靠性,确保了生产过程的连续性与高效性。